| 当社における環境ビジネスの 昨日、今日、明日 |

|

| 株式会社神鋼環境ソリューション 技術開発本部 プロセス技術開発部長 和 田 耕 一 |

|

はじめに |

| 皆さんこんにちは。只今ご紹介いただきました技術開発本部の和田です。本日は「当社における環境ビジネスの昨日、今日、明日」というタイトルでお話させていただきます。まず、「昨日」のところでは当社の歴史を簡単にご説明し、「今日、明日」のところでは会社統合後の当社環境ビジネスの取り組みの現状と将来展望についてご説明します。皆さん一人ひとりが当社の環境ビジネスの将来像を考えるきっかけになればと思っていますので、ご清聴のほど宜しくお願い致します。 |

|

環境ビジネスの |

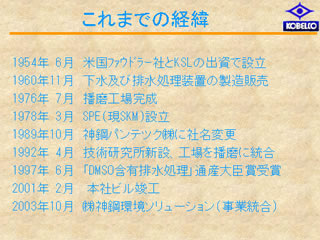

| まず、当社の環境ビジネスの取り組みの経緯について、当社の母体となりました神鋼パンテツクを中心にお話したいと思います。 皆さんもご存知のとおり、神鋼パンテツクの前は神鋼フアウドラーという社名でしたが、1954年に神戸製鋼所と米国のフアウドラー社とにより設立されました。当時、神戸製鋼所には琺瑯部という部署があり、ブラックキャットという黒猫マークの食器や皿とお酒のタンクを作っていました。戦前はお酒のタンクというのは木製の樽でできていましたが、戦争で神戸の灘地区が爆撃を受けて、酒樽が燃えてしまいました。たまたま神戸製鋼所が近くにあり、また、琺瑯製品を作っていたという理由から、神戸製鋼所が琺瑯製の酒タンクを作り始めました。さらにこのビジネスを発展させようと考え、米国のグラスライニング機器メーカーであるフアウドラー社と一緒になり、神鋼フアウドラーが設立されました。それ以降、グラスライニング製の酒タンクは相当数作られていますが、1995年の震災の時に調べたデータでは、灘地区だけで15,000本ぐらいあったそうです。 神鋼フアウドラーが環境分野に進出したのは比較的早く1957年でした。当時は環境分野の技術を持っていなかったので、アメリカのパームチットという会社と技術提携し、水処理部を設けてボイラー給水装置の販売を開始しました。実は日本で最初に純水装置を作ったのは当社ということです。その後、石油精製工場向けにコロイドエアーセパレータや脱気機などの装置を販売するようになりました。 1976年には播磨工場(現在の播磨製作所)を建設し、石油化学工場向けのステンレス製の大型リアクターを生産するようになりました。この時代は、水処理部門というより化工機部門(現プロセス機器事業部)の成長とともに会社が大きくなっていきました。その後、1980年代後半にかけては水処理部門と化工機部門が同じくらいの比率で成長していきました。1989年にはフアウドラー社との資本的な関係が切れ、「神鋼フアウドラー」から「神鋼パンテツク」に社名を変更しました。 当社の環境ビジネスにおいて大きな転機になったのが、1992年の技術研究所の設立です。この時に化工機部門も播磨工場へ集約しました。今から考えますと、技術研究所の設立が当社が化工機部門から環境ビジネスを主体とする会社に変わるきっかけになったと思います。どういうことかと申しますと、技術研究所の設立以来、技術開発本部が中心になって海外から数多くの技術導入を行い、その技術が当社の新しいビジネスの核になっているということです。例えば、この後ご説明しますPCBの処理技術も導入技術をベースに現在の形に作り上げてきました。その後、2001年には震災以降の仮設事務所暮らしに終止符を打ち、本社ビルが建設され、2003年10月には神戸製鋼環境部門との統合により「神鋼環境ソリューション」として新しいスタートを切りました。 今後は、これまでの環境ビジネスが主体という考えではなく、社名のとおり、総合的な環境ソリューション企業を目指していきたいと考えています。 |

|

|

統合効果と会社組織 |

| 会社統合の効果としてどんなことが考えられるかということですが、プロセス機器事業部については統合による事業形態への影響がありませんので、環境部門に限定してお話します。 会社統合の効果として、まず1つ目は、「水処理分野での保有技術が増加し、事業領域が一気に拡大する」ことが挙げられます。神鋼パンテツクは民需中心(官需は小規模)、神戸製鋼所は官需中心と事業領域が異なっていましたので、会社統合により事業領域が拡大したことはいうまでもありません。2つ目の効果は、「廃棄物処理分野での技術保有により、受注金額の増加が期待できる」ということです。ここでいう廃棄物は、いわゆる都市ゴミのことで、1件あたり数十億円の受注が期待できます。3つ目の効果としては、「プラント建設能力が補強されて、環境ビジネスの総合的ソリューション企業になれるきっかけができた」ということです。 |

|

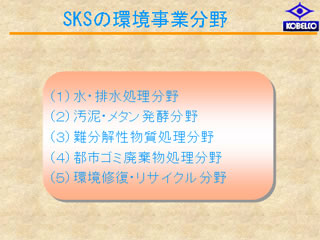

環境事業分野 |

| 統合効果の1つ目で、「事業領域が拡大する」ということをご説明しましたが、もう少し具体的にお話していきます。 当社の環境事業分野として考えていますのは、大きく分けて5分野になります。5分野というのは、[1]水・排水処理分野、[2]汚泥・メタン発酵分野、[3]難分解性物質処理分野、[4]都市ゴミ廃棄物分野、[5]環境修復・リサイクル分野です。神鋼パンテツクとしては、[1]の水・排水処理分野と[2]の汚泥・メタン発酵分野を中心に、神戸製鋼所としては、[2]の汚泥・メタン発酵分野と[4]の都市ゴミ廃棄物分野を中心に事業展開をおこなってきました。統合によって新たに取り組もうとしていますのが、[3]の難分解性物質処理分野と[5]の環境修復・リサイクル分野ということになります。 それでは、5つの分野において当社がどんな技術を持っていて、今後どのようにビジネスを展開していこうと考えているかについてご説明していきます。 |

|

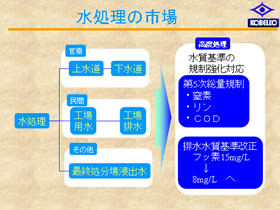

| [1]水・排水処理分野 |

|

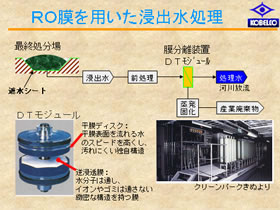

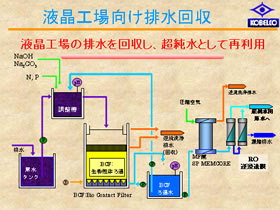

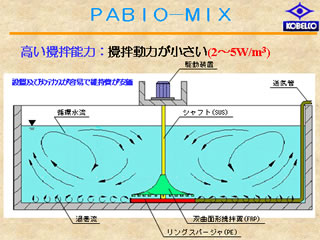

水処理と排水処理の市場ということですが、対象となる「水」は、官需では上水と下水、民需では工場用水と工場排水が挙げられます。その他としては、ゴミの最終処分場から出てくる浸出水が挙げられます。排水処理のトピックスとして、水質規制の強化があります。いわゆる高度処理対応ということになりますが、総量規制の水質項目であるCOD、窒素、リンの規制が強化されたり、またフッ素についても規制がかかることで、安価で効率的な除去技術が必要になっています。このように、水処理と排水処理の市場では「高度処理」というのがキーワードになっていますが、これに対して当社が適用しようと考えている技術は「膜分離技術」です。それでは、各市場での状況を説明します。 |

|

|

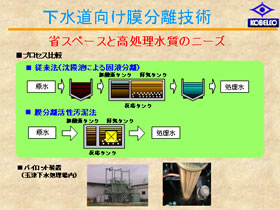

| 下水分野におきましても膜が注目されており、下水処理場のスペースを効率的に使ったり、高度な処理水を作るために膜分離技術の適用が検討されています。下水を処理するために、従来から活性汚泥法が適用されていますが、この方法では微生物で排水を浄化した後、沈殿槽で浄化された水と活性汚泥を分離する必要があります。この沈降分離の代わりに膜を活性汚泥槽の中に入れて汚泥と水の分離を行う方法が考案されました。この技術により沈殿槽を省略することができますので、設備がコンパクトになります。もちろん、膜で分離していますのできれいな処理水が得られます。この方法は膜分離活性汚泥法と呼ばれていますが、当社では現在、神戸市内の下水処理場で中空糸膜を使った実証テストを行っているところです。 |

|

|

|

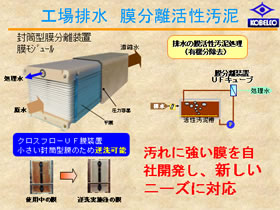

民間分野の工場排水におきましても、コンパクト化や処理水の高度化のために膜分離技術が検討されています。先ほど説明しました膜分離活性汚泥法において、膜種類の最適化の検討を行った結果、封筒形をしたUF(Ultra Filtration:限外ろ過)膜が最適との結果を得ています。すでに「UFキューブ」という製品名で商品化のための実証試験を実施しているところです。この装置は、膜面に高い流速で原水を通すことによって膜面の目詰まりを防止できることが特徴となっています。 |

|

|

|

| [2]汚泥・メタン発酵分野 |

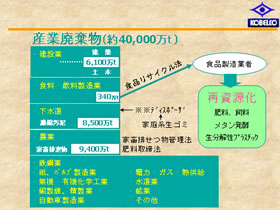

| いわゆる産業廃棄物を具体的に分けますと、建設廃材、食品残渣、余剰汚泥、畜産廃棄物、それから企業から排出される金属などがありまして、年間約4億トンの排出量になっています。この中で当社が積極的に取り組んでいるのは、食品残渣、余剰汚泥、畜産廃棄物、間伐材などのいわゆる有機性固体廃棄物ということになります。最近ではバイオマスという言い方もされています。バイオマスはこれまで焼却や埋立処理されていたわけですが、地球温暖化や地下水汚染防止の観点から、再資源化のニーズが高まりつつあります。当社の再資源化技術としては、肥料・飼料化、メタン発酵、有価物回収技術があります。最後の有価物回収というのは回収物の利用先を確保するのが難しいのですが、トヨタ自動車が先行して取り組みを開始しています。トヨタはすでに大津に工場を建設して、廃棄物から生分解性プラスチックの原料を回収しています。自社の車のシートを生分解性プラスチックで作ることにより、車をスクラップにした時に環境負荷が低減されるという狙いがあって取り組んでいるようです。 |

|

|

|

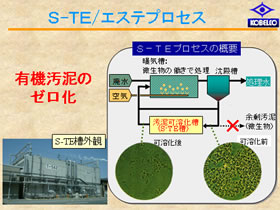

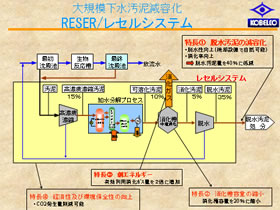

当社がこの分野で持っている技術として、まず汚泥の減量化技術があります。代表的な技術が「エステプロセス」です。先ほどもご説明しましたように、活性汚泥法では微生物で排水を浄化しますので、処理の過程で必ず余剰汚泥という廃棄物が発生します。通常、この余剰汚泥は脱水された後、焼却処理されています。エステプロセスはどんな技術かといいますと、65℃程度に保持したエステ槽に余剰汚泥を入れ、この中で好熱菌と呼ばれる微生物が分泌する酵素で汚泥を可溶化し、可溶化した汚泥を活性汚泥槽に返送してCO2に分解する技術です。エステプロセスでは大部分の余剰汚泥を消滅することができます。汚泥減量化技術としてもう1つ、「レセルシステム」という技術があります。この技術は、中温・中圧により汚泥を可溶化することに特徴があります。下水処理場でメタン発酵の前処理として適用することにより、汚泥の大幅な減量化とメタンガスとしての有効利用量が増加します。 |

|

|

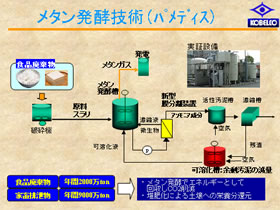

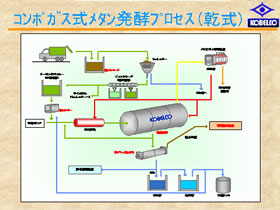

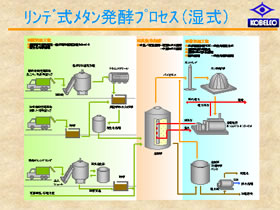

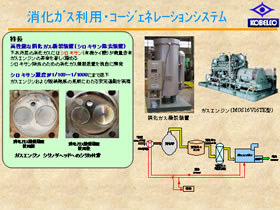

| それから、バイオマスの再資源化技術として、メタン発酵技術があります。メタン発酵には、原料の水分濃度によって湿式と乾式の2種類の方式がありますが、当社は両方の技術を持っています。湿式は「PAMEDIS」、「ビガダン式」、「リンデ式」、乾式は「コンポガス式」という製品があります。さらに、メタン発酵により回収したメタンを精製して、ガスエンジン、ガスタービンや燃料電池でエネルギー利用する技術も持っています。電気と熱を同時に回収できるということでコジェネレーションシステムと呼ばれています。 メタン発酵の例をご紹介しますと、昨年、生活協同組合コープこうべ殿に「PAMEDIS」を納入しました。食品工場から排出されますパンや豆腐などの食品残渣をメタン発酵した後、当社が納入しました既設の排水設備を利用して排水処理を行う処理フローになっています。回収したメタンはガスエンジンの燃料として利用しています。また、排水設備には先ほど説明しました「エステプロセス」も入っています。湿式のメタン発酵には「ビガダン式」と「リンデ式」もありますが、対象物によって使い分けています。いずれにしても、メタン発酵技術とガス利用技術をうまく組み合わせてユーザーのニーズに応えていきたいと考えています。 |

|

|

|

|

| [3]難分解性物質処理分野 |

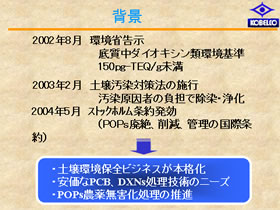

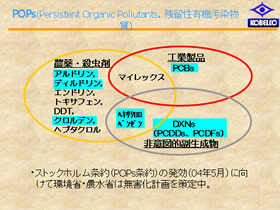

| 難分解性物質の処理に取り組んでいる背景についてご説明します。まず、2002年8月に環境省から底質中のダイオキシン類の環境基準が告示されました。底質といいますのは、運河や港湾の底にたまっている泥のことですが、浚渫したときに大量に発生します。底質には河川から流れ込んだダイオキシン類などの有害物質が蓄積されていますので、環境基準が設けられたということです。それらか、2003年2月には土壌汚染対策法が施行されています。これは、土地を売るときに、汚染原因者の負担で有害物質の除去を行うという法律です。また、2004年5月17日にはストックホルム条約という国際条約が発効して、2017年までに農薬、PCB、ダイオキシン類に代表されるPOPsと呼ばれる残留性有機汚染物質を廃絶していくことになっています。当社ではすでに国の技術認定の手続きを開始しています。このような背景があり、難分解性物質の処理や底質・土壌汚染の対策の分野は今後の成長が期待できると考えています。 当社の技術としては、金属ナトリウム法、還元加熱法、溶媒抽出法、プラズマ分解法があります。これに膜分離技術や排ガス処理技術を組み合わせて複合プロセスを構築することにより、汚染土壌への適用も可能になります。微量汚染物質を取り扱うということで、分析評価技術も必要になります。それでは、それぞれの技術についてもう少し詳しくご説明していきます。 |

|

|

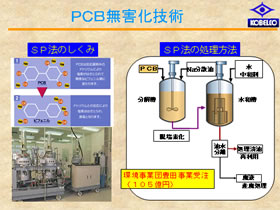

| まず、金属ナトリウム法ですが、これはPCBの無害化処理に適用されています。PCB汚染物と金属ナトリウムを反応させることによってベンゼン環から塩素が剥ぎ取られ、無害化されます。金属ナトリウムという物質は皆さん馴染みがないと思いますが、本来は水分と反応して爆発する恐れのある物質です。そこで、金属ナトリウムを微粒化して分散油と混ぜて金属ナトリウム粒子の外部を油で覆うことにより反応を遅らせて安全に使用出来るようにしています。脱塩素化のあと、中和・油水分離をして油と排水を回収します。この技術とトランスなど容器の洗浄技術を組み合わせて、容器を含む一括無害化処理を完成しています。これらの技術力が評価され、昨年、愛知県豊田市に建設されるポリ塩化ビフェニル廃棄物処理事業の豊田処理施設の受注が出来ました。 |

|

|

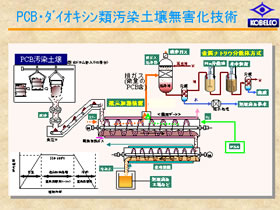

| 次に還元加熱法ですが、これはPCBやダイオキシン類に汚染された土壌の無害化に適用されています。無酸素状態で汚染土壌を加熱することにより、土壌中の金属類などが触媒となって脱塩素化反応が生じるといわれております。この技術ではPCBは84%以上、ダイオキシン類は99%以上の分解率が得られます。排ガスはガス洗浄塔で油に吸収させて、油に微量含まれるPCBやダイオキシン類は金属ナトリウム法で無害化されるフローになっています。播磨製作所に実証試験プラントを設置して継続して技術確立を行っています。 |

|

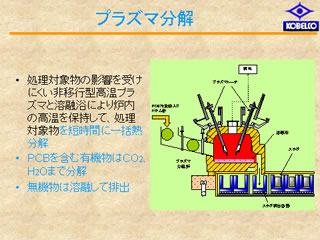

| 最後にプラズマ分解法です。プラズマ分解法は1,000℃以上の高温のプラズマでPCBを無害化処理する技術です。油や土壌だけでなく、汚泥やノンカーボン紙など所定のドラム缶に入った状態で処理できるという特長があります。PCBやダイオキシン類は瞬時に無害化され、無機物は溶融されてガラス化された状態で取り出すことができます。現在、これについても播磨製作所に実証試験設備を設置しています。 |

|

| [4]都市ゴミ廃棄物分野 |

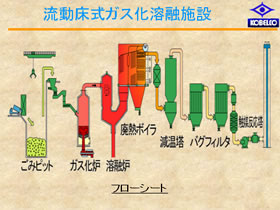

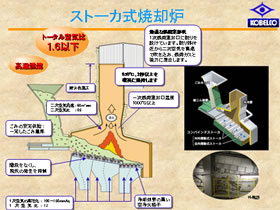

| ここでは都市ゴミの焼却・溶融技術についてご説明したいと思います。皆さんは家庭から出されたゴミがトラックで運ばれていくところまではよくご存知と思いますが、処分場でどうやって処理されているかあまりご存知でない方もおられるかもしれません。「流動床式ガス化溶融炉」を例にしてご説明します。家庭から集められましたゴミはゴミピットに入り、大型のクレーンで砂の入った流動床式ガス化炉に投入されます。生ごみはここで分解されて、生成したガスと灰が溶融炉に送り込まれます。灰は溶融されてスラグとして回収されます。排ガスの方はバグフィルターや触媒を通過して、最終的に煙突から排出されます。この流動床式ガス化溶融炉は、環境保全性、リサイクル性、経済性を追及した結果生まれた技術といえます。それから、「ストーカ式焼却炉」ですが、当社の技術はトータルの空気比が低く、エネルギー回収効率が高いという特徴を持っています。流動床式ガス化溶融炉やストーカ式焼却炉は日本全国に実績があり、今後も積極的な販売活動を行っていきます。 |

|

|

| [5]環境修復・リサイクル分野 |

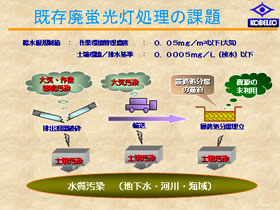

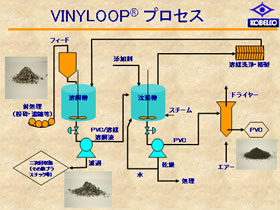

| ここまでご説明しました4つの分野では基本的に「設備売り」というビジネスになると思いますが、これからは設備売りだけで生きていくのは難しいと思っています。ではどうすればいいかということですが、これからは「処理事業」ということも念頭においてビジネスを拡大していく必要があると思います。 皆さんもご存知の通り、当社はすでに「廃蛍光灯のリサイクル事業」を播磨製作所で開始しました。当社と大手家電メーカー、ガラス瓶回収業者で連携をとりながら事業を行っているわけです。もともと大手家電メーカーが「明かり安心サービス」という蛍光灯のレンタルビジネスを始めることがきっかけとなっています。このレンタルビジネスは水銀を含む蛍光灯の廃棄物処理の手間や交換作業などが省けるというメリットがあり、廃蛍光灯の回収量が見込めるという期待もあって事業を開始しました。回収できるのはガラス、水銀、蛍光粉でそれぞれ単独で回収できます。この中で水銀は作業環境基準、土壌環境基準や排水基準が厳しく設定されていますので、蛍光灯を回収して水銀をリサイクルできれば、環境負荷低減の観点からもメリットは大きいと考えています。

最後になりましたが「塩ビのリサイクル事業」についてご説明します。当社はすでにベルギーのソルベイ社から技術導入をしていまして、コベルコ・ビニループ・イーストという会社を設立しました。千葉県に工場を建設する予定で、年間12,000トンの再生塩ビを生産する計画になっています。どんな技術か簡単に説明しますと、電線被覆材や農業用ビニールシートなどを有機溶媒で溶かし、その溶媒の中にスチームを吹き込むことで粒子状の塩ビを回収するという技術です。現在、廃棄物としての塩ビの回収量確保と再生塩ビの販売先を調査しているところです。 |

|

|

|

おわりに(5年後の夢) |

5つの事業分野における当社の保有技術と今後の展開についてご説明してきました。最後に、会社としての「5年後の夢」をご紹介したいと思います。5年後の夢(目標)とは、「売上高を連結ベースで1,000億円、単体ベースで800億円、経常利益を連結ベースで80億円、単体ベースで60億円にして、東証一部上場を果たすこと」です。そのためには、ユーザーの多様化するニーズを的確に掴んで、先程ご紹介しました技術を武器に総合的なソリューション技術を提案していく必要があると思います。是非、若い皆さんの柔軟な発想が必要ですので、これからの活躍を大いに期待して話を終わりたいと思います。ご静聴ありがとうございました。

|

| ●和田 耕一氏プロフィール |

| 72年3月 | 大阪府立大学工学院研究科(金属材料専攻) 卒業 |

| 72年4月 | 神鋼フアウドラー(株)入社 化工機研究課 配属 |

| 73〜78年 | SUS製反応器内面の電解研磨技術の開発に従事 |

| 80年 | 新設された技術開発本部に配属 |

| 84年 | 低レベル放射性金属廃棄物の電解除洗技術の開発に従事 |

| 90年6月 | グラスライニング製品の心臓部を担う焼成課のライン長に就任 |

| 99年10月 | 技術開発本部に異動、現在に至る |

オープンハウス参加者のみなさん |